لیست عناوین

Toggleمنظور از میلگرد بستر چیست؟ انواع میلگرد بستر کدام است؟ برای مقاوم سازی ساختمان در برابر زلزله از روش های مختلفی استفاده می شود که یکی از پرکاربردترین این روش ها استفاده از میلگرد بستر می باشد. در این مقاله می خواهیم در مورد میلگرد بستر، انواع آن و کاربرد هایش صحبت کنیم این میلگردها دارای شیارهای آجدار در سطح خود هستند تا تماس بهتری با ملات یا بتن برقرار کنند.

فولاد در طول زمان دچار فرسایش می شود، سطوح این نوع میلگردهای فولادی را با پوششی از جنس روی می پوشانند. این پوشش قابلیت ضد زنگ دارد و باعث افزایش عمر میلگرد و پیشگیری از فرسایش زود هنگام این میلگرد ها می شود. در نتیجه با این کار، کیفیت و طول عمر میلگرد افزایش پیدا می کند. در ادامه به بررسی دقیق تر این محصول خواهیم پرداخت.

میلگرد بستر چیست؟ آشنایی با میلگردهای بستر

اگر قصد بررسی میلگرد بستر را دارید، باید بگوییم که از نظر ظاهری به شکل یک جفت مفتول طولی هستند که تغییر ظاهری پیدا کرده است. انواع میلگرد بستر برای استفاده از مفتول های عرضی، به شکل خرپایی یا نردبانی جوش داده می شوند که در اندازه های مناسب در درزهای ملات بین واحد بنایی مورد استفاده قرار می گیرند.

شاید برایتان سوال شود که معنی واحد بنایی چیست. واحد بنایی بخش هایی از جرز، دیوار و ستون است که در آن ترکیب مصالح بنایی و ملات دیده می شود. البته لازم به ذکر است که یک تعریف دیگر برای سوال میلگرد بستر چیست، وجود دارد. میلگرد بستر دسته ای از مقاطع فولادی است که از آن برای تقویت سازه در قسمت های دیوارهای آجری و بلوک سیمانی استفاده می کنند.

انواع میلگرد بستر را بشناسید:

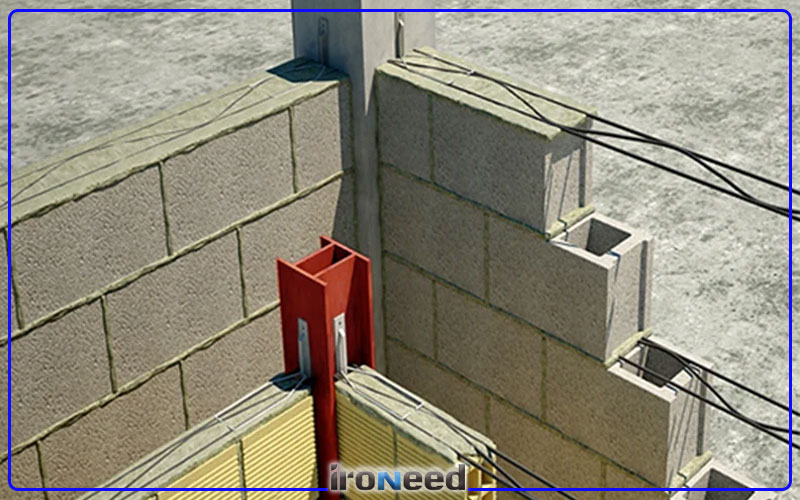

راه های مختلفی برای تقویت دیوارهای آجری وجود دارد ، اما رایج ترین آنها گنجاندن یک قاب فلزی در ساختمان است که اغلب از فولاد گالوانیزه یا ضد زنگ است. با افزودن فلز به آجر ، که همان وال پست ها هستند ، دیوار مقاومت فشاری طبیعی خود را حفظ می کند و در عین حال از توانایی فولاد برای محافظت در برابر تغییرات نیروی های ناشی از لرزه و تند باد نیز بهره می برد.

شکل رایج انواع میلگرد بستر برای ساختمان های بزرگ ، میله های فولادی عمودی است که از وال پست هایی مانند نبشی ، ناودانی و قوطی پروفیل استفاده می شود و در داخل دیوار قرار می گیرند. (مطلب تفاوت میلگرد بستر با وال پست را از دست ندهید) با این حال در ساختمان های کوچک تر و حتی برای مقاومت بالاتر در وال پست گذاری از وال پست ترکیبی با انواع میلگرد بستر استفاده می شود. انواع میلگرد بستر مورد استفاده به 2 نوع تقسیم می شوند :

- میلگرد بستر نردبانی

- میلگرد بستر خرپایی

حالا سوال اینجاست کدام یک برای پروژه شما مناسب تر است و کدام یک در چه مواردی بهترین کاربرد و نتیجه را دارند؟ در ادامه به بررسی کاربرد و مزایای هر یک می پردازیم.

1- میلگرد بستر نردبانی

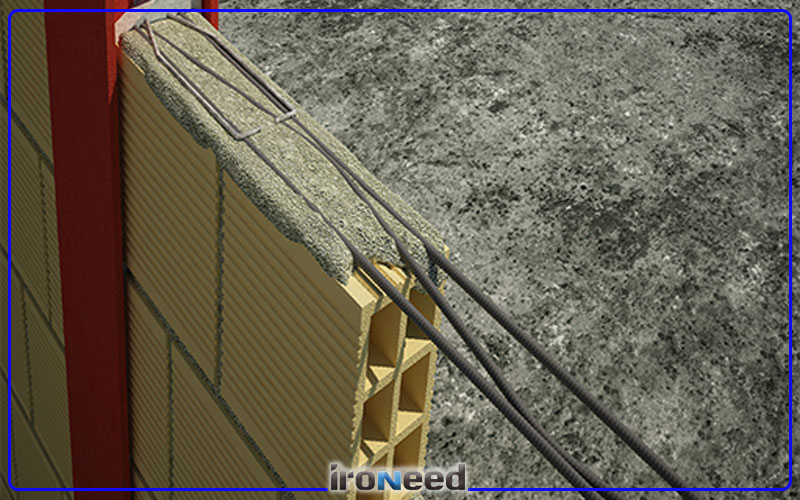

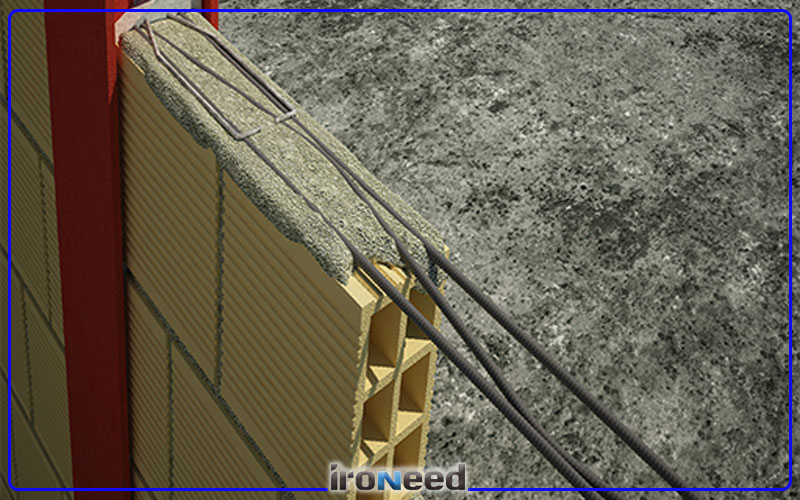

میلگرد بستر نردبانی دو میلگرد بلند فولادی (معمولاً ضد زنگ یا گالوانیزه) موازی هم هستند که در با جوشکاری مقاومتی میلگردهای نازک تر در میانشان به هم متصل می شوند و جلوه نردبانی ایجاد می کنند که به آن میلگرد بستر نردبانی گفته می شود.

اندازه نردبان ها به گونه ای است که فقط در عمق یک آجر قرار می گیرند ، این عضو سازه ای را با استفاده از قلاب و گیره به دیوار متصل می کنند ، به شکلی که دو آرماتور موازی بر روی دیوار قرار می گیرند. در ادامه ، با ریختن مخلوط ملات بر روی میلگرد بستر ، عملیات آجر چینی و برپایی دیوار صورت می گیرد. بنابراین پس از اتمام ساخت ، نردبان در داخل دیوار ساخته شده پنهان می شود.

توجه داشته باشید پوشش سطحی انواع میلگرد بستر باید از جنس گالوانیزه باشد یا فولاد ضد زنگ باشد تا در برابر اکسید شدن مقاوم باشد. علاوه بر آن لازم است که میلگرد بستر آج دار باشد تا بهتر بتواند در تماس با بتن یا ملات گیرش داشته باشد.

2- میلگرد بستر خرپایی

میلگرد بستر خرپایی دو میلگرد بلند فولادی (ضد زنگ یا گالوانیزه) موازی هم هستند که با جوش مقاومتی میلگردی به صورت زیگزاگ در میانشان متصل می شود و شبیه به خرپا می شود. انواع میلگرد خرپایی و نردبانی تفاوت آنچنانی با هم ندارند و هر دو یک کاربرد دارند. و میزان سختی نوع خرپایی نسبت به نردبانی بیشتر است و به کارگیری آن نسبت به نردبانی ارجحیت دارد.

سایز استاندارد انواع میلگرد بستر در بازار

میلگرد بستر غالباً با طول سه متر و مفتول چهار میل (قطر 4 میلی متر) تولید می شود. ولی یک سری از کارخانه ها به سفارش مشتریان این نوع میلگرد را با مفتول 6 میل هم تولید می کنند. عرض میلگرد بستر هم در سایز های 5.5 ،11 و 15 سانتی متر می باشد. وزن انواع میلگرد بستر با توجه به عرض میلگرد و طول آن متفاوت می باشد و با محاسبات ریاضی به دست می آید. اما به طور معمول وزن میلگرد بستر نردبانی 5.5 سانتی متری حدوداً 670 گرم، میلگرد نردبانی 11 سانتی متری، 730 گرم و در نهایت نوع نردبانی و در سایز 15 سانتی متر دارای وزن 770 گرم می باشند.

ویژگی های میلگرد بستر

انواع میلگرد بستر می تواند از جنس فولاد زنگ نزن یا فولاد کربنی گالوانیزه باشد. حداقل قطر مفتول ها چهار میلی متر و حداکثر قطر آن ها برابر با نصف ضخامت ملات است.

لازم به ذکر است که ضخامت ملات نباید بیش از 16 میلی متر باشد، زیرا حداکثر قطر ممکن برای مفتول ها 8 میلی متر است. البته در اغلب موارد، ضخامت ملات 10 میلی متر بوده و مفتول هایی به قطر 4 میلی متر تا 5/4 میلی متر به کار می رود.

در مورد بلوک های AAC با نوار نازک کمتر از 3 میلی متر، سطح مقطع مفتول میلگرد بستر ممکن است به صورت کتابی باشد؛ بنابراین، سیم به طور کامل در یک ملات نازک قرار می گیرد. همچنین فولاد مورد استفاده برای ساخت مفتول ها به حداقل تنش تسلیم 450 مگاپاسکال و حداقل تنش نهایی 550 مگاپاسکال نیاز دارد.

برای جلوگیری از زنگ زدگی میلگرد بستر، باید گالوانیزه یا روکش اپوکسی به کار رود، در غیر این صورت در ساخت میلگرد بستر لازم است از میلگرد استیل استفاده کرد.

جهت بهبود اتصال میلگرد و ملات، مفتول های طولی میلگرد بستر باید آجدار باشند. مفتول میانی نیز که دو سیم طولی را به هم متصل می کند، به شکل ساده و با سطح صاف است.

نحوه اجرای میلگرد بستر

آیین نامه اجرای انواع میلگرد بستر که قوانین و اصول اجرای میلگرد بستر در آن ها بیان شده، مقررات ملی ساختمان (مبحث هشتم)، آیین نامه طراحی ساختمان در برابر زلزله 2800 و دیگر منابع مرتبط است. با توجه به این قوانین، مراحل اجرای میلگرد بستر به ترتیب شامل تعیین فواصل اجرای میلگرد بستر، ایجاد اتصال دیوار و ستون و در نهایت، ساخت دیوار و اجرای انواع میلگرد بستر است که در ادامه به جزئیات آن اشاره می کنیم.

تعیین فواصل اجرای میلگرد بستر

در اجرای میلگرد بستر باید ابتدا محل قرارگیری میلگردها مشخص شود. طبق مقررات ملی ساختمان، فاصله عمودی انواع میلگرد بستر نباید بیش از 400 میلی متر (40 سانتی متر) باشد. یعنی میلگردهای بستر، معمولا هر دو رج یک بار (هر 40 سانتی متر) اجرا می شوند. مشخص شدن این فواصل برای جایگذاری ناودانی یا پلیت در ستون لازم است. علامت گذاری موقعیت ناودانی ها روی ستون و کنترل امتداد آن ها نیز با شاقول انجام می شود.

سوراخ کردن محل های مشخص شده در ستون

بعد از علامت زدن محل های مورد نظر، اگر اسکلت بتنی بود، ستون ها سوراخ شده و در آن ها رول پلاک کار گذاشته می شود و یا قبل از بتن ریزی در آن پلیت جایگذاری می کنند و بعد بست را به آن جوش می دهند. ولی اگر اسکلت ساختمان فلزی بود، بست را با جوشکاری یا میخ به ستون وصل می کنند.

جایگذاری ناودانی منقطع یا قلاب در ستون

جزئیات این مرحله طبق پیوست ششم استاندارد 2800 و ضوابط نشریه 819 مرکز تحقیقات مسکن و شهرسازی انجام می شود. به عنوان مثال، طبق ضوابط اجرای انواع میلگرد بستر در آیین نامه های فوق، اتصال دیوار به تیر و ستون ها با استفاده از نبشی یا ناودانی منقطع و یا قلاب و گیره به صورت زیر مجاز است.

استفاده از ناودانی منقطع: در سازه های فلزی ناودانی های منقطع به تیر و ستون ها جوش می شوند و در ساختمان های بتنی نیز کارگذاشتن ورق های فلزی داخل قالب قبل از بتن ریزی انجام می شود. ناودانی های منقطع معمولا به طول 50 سانتی متر هستند و در طرفین ستون ها و زیر تیر، کاملاً در یک امتداد نصب می شوند.

استفاده از گیره و قلاب: گیره و قلاب نیز به کمک پیچ و رول پلاک یا جوشکاری به ستون متصل می شوند. گیره میلگرد بستر، قابلیت تنظیم ارتفاع داشته و قلاب درون آن به صورت عمودی جابه جا می شود. دو سر گیره آزاد است و آن را روی دیوار می گذارند. هنگام اجرای دیوار، میلگرد بستر به قلاب متصل می شود. برای اتصال قلاب به میلگرد بستر، نیازی به بستن آن با سیم نیست.

نحوه ساخت میلگردهای بستر

در مرحله اول، شمش ها با استفاده از جک هیدرولیکی به کوره منتقل می شوند. در این کوره، به وسیله جریانات گردابی، دمای شمش ها تا 1100 درجه سانتیگراد افزایش می یابد. این حرارت دهی، زمینه را برای آغاز فرآیند نورد فراهم می کند. پس از رسیدن شمش ها به دمای مطلوب، شمش ها روی رول های کوره قرار می گیرند. سپس، شمش ها به سمت خط تولید هدایت می شوند. در این مرحله، عملیات رافینگ آغاز خواهد شد که هدف آن ایجاد تغییرات روی شمش ها و تبدیل آن ها به میلگردهای بستر است.

در فرآیند رافینگ، شمش ها از بین قفسه های نوردی عبور می کنند. این مرحله شامل سه بخش است. در هر بخش، قطر شمش ها کاهش می یابد. همچنین، طول شمش ها افزایش می یابد. این تغییرات در ابعاد، شمش ها را آماده می کند تا به مرحله آج زنی وارد شوند.

در این مرحله، برش میلگردها به طول های معین انجام می شود. برای این منظور، از قیچی متراژ استفاده می شود. این قیچی قطعات را به طول های استاندارد 24 و 36 متری برش می دهد. سپس، مصالح برش خورده توسط گیوتین های بسته بندی به طول استاندارد 12 متر برش داده می شوند.

در مرحله نهایی، میلگردهای تولید شده به صورت بستر نردبانی یا خرپایی متصل می شوند. این قطعات معمولاً هر 3 متر به هم متصل می شوند.

کارخانه های تولید کننده میلگرد بستر در ایران

در ایران، کارخانه های متعددی به تولید انواع میلگرد بستر مشغول هستند. این کارخانه ها با استفاده از تکنولوژی های روز و مواد اولیه با کیفیت، محصولاتی را ارائه می دهند که به تقویت سازه های بتنی کمک می کنند. در ادامه، به معرفی چند تا از بهترین تولیدکنندگان میلگرد بستر در کشور خواهیم پرداخت. این تولیدکنندگان نه تنها کیفیت بالا را در محصولات خود مد نظر قرار می دهند، بلکه به بهبود فرآیندهای تولید و کاهش هزینه ها نیز توجه دارند.

- کارخانه رفیع سازه

- کارخانه انواع میلگرد بستر آوین صنعت اراک

- فراسازان آویژه تولیدکننده انواع میلگرد بستر

- و…

خرید انواع میلگرد از آیرونید، مرکز معتبر تامین و فروش انواع آهن آلات در ایران

آیرونید، به عنوان یکی از مراکز معتبر تأمین و فروش انواع آهن آلات در ایران، به شما این امکان را می دهد تا با اطمینان کامل، انواع میلگرد را با بهترین کیفیت و قیمت مناسب خریداری کنید. ما با دسترسی به معتبرترین تولیدکنندگان داخلی و خارجی، این اطمینان را به شما می دهیم که محصولات ما همواره مطابق با استانداردهای بین المللی و نیازهای پروژه های ساختمانی شما خواهد بود.

تیم متخصص آیرونید با سال ها تجربه در صنعت آهن آلات، به شما مشاوره های لازم را ارائه می دهد تا بهترین گزینه ها را با توجه به نیازهای خاص خود انتخاب کنید. چه برای پروژه های بزرگ ساختمانی و چه برای کارهای کوچک تر، ما در کنار شما خواهیم بود تا تجربه ای راحت و بدون دردسر از خرید میلگرد داشته باشید. از مشاوره تا تحویل، تیم ما همواره در خدمت شماست.

با انتخاب آیرونید، شما نه تنها به کیفیت بالای محصولات دست خواهید یافت، بلکه از خدمات پس از فروش و پشتیبانی قوی نیز بهره مند خواهید شد. ما مفتخریم که با ایجاد روابط مستحکم با مشتریان خود، به عنوان یک شریک قابل اعتماد در پروژه های ساختمانی شما شناخته شویم. هم اکنون با ما تماس بگیرید و از تخفیف ها و پیشنهادات ویژه ما بهره مند شوید!

میلگرد

آدرس دفتر مرکزی

- شماره تماس021-58237

- ایمیل های ارتباطیINFO[at]IRONEED[dot]COM

- آدرس دفتر مرکزی :تهران، خیابان شریعتی، بالاتر از خیابان مطهری، کوچه بینا، پلاک ۸ واحد ۶